一貫生産について

ナカシマダでは、製品を構成する部品の7割を自社生産し、品質を維持しています。これは他に例はございません。

ナカシマダのヘッダー・フォーマーは、その精度が認められ、かつてヘッダー化が難しいとされてきた時計やパソコン、携帯電話、自動車、飛行機などの

重要保安部品の生産にも多く使われています。

それはナカシマダだから成し得た、新製品開発技術の賜物なのです。

新製品開発には、図面づくりの際に顧客ニーズをどれだけ盛り込めるかが問われます。その製品がどのように使われるのか、状況や環境などを確認しながら設計に反映させていくのです。

例えば、自動車に使われるねじに求められる基本的な品質条件は、確実な締結と対振動性。パソコンや携帯電話では、さらなる小型化。航空業界ではステンレスからチタンへの素材の変更

こうしたものを製造する設備(ヘッダー・パーツフォーマー)も変化しています。

ナカシマダでは、これまでさまざまな特別要求に応えてきました。あらゆる業界に携わることで業界ごとの特徴を把握していること、また、これまでに膨大な金型設計開発の経験があること、それがナカシマダの最大の強みなのです。

技術面における展望

ナカシマダのヘッダー・フォーマー、そして金型開発の今後を語るうえでのキーワードは以下の3つに集約されます。

ナカシマダでは常に新しい技術の習得はもちろん、昔から伝わる古い技術も伝承し続けています。例えば、機械組立前の重要な「きさげ」作業(摺動面のすりあわせ)。人の手によって丹念に行うことで精度と耐久性を著しく高めることができ、内外から優れた評価をいただいています。

きさげ技術者が減少の一途をたどる現代にあって、ナカシマダでは、組立部門のスタッフだけでなく社員の多くが習得。部品加工においては果断なく先進設備を導入して加工精度を高めつつも、重要な工程であるきさげ工程においては、徹底して手仕事による仕上げを行ってきました。それは、オートメーション化が進んでもこれだけは譲れない、ものづくりの「魂」なのです。

また、マニュアルではできない、五感を研ぎ澄ました仕事も、ナカシマダのスタッフが培ってきた技術のひとつ。例えば、開発中の機械を作動させ「なんだか音が違う」と耳で、機械の不調を感じる。五感と経験を生かして、ものづくりに取り組んでいます。 昔の技術と今の技術を融合し、ベストな方法を編み出すものづくり。それが、ナカシマダの仕事なのです。

弊社ではヘッダー・フォーマーの開発同様、各種パーツの塑性化を実現する金型開発にも力を入れています。

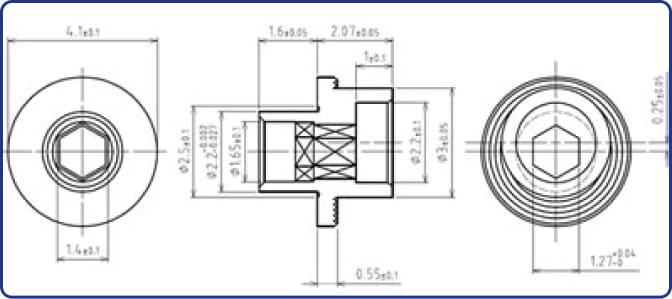

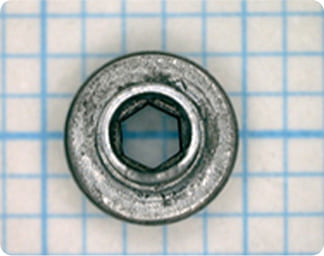

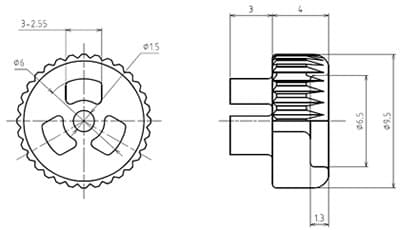

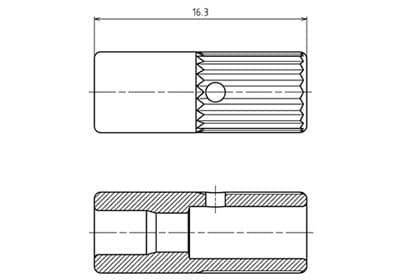

特にここ数年はマイクロ製品、高精度難加工材使用のボルトやパーツなどにおいて、機械開発と金型開発の相互協力体制で量産化を実現する事例が多く、年間100例を超える製品の検討や試打を行っています。

秘匿契約上、全てはお見せできませんが、

ナカシマダで開発された金型によって生産されるパーツの一部を紹介します。

アフターパーツ専用の製造ラインを設け、可能な限り納期短縮に努めています。

供給する部品は弊社で製造された機械全てを対象としていますので、40年以上前に製造された機械の部品でも供給いたします。

地区別に適正在庫を常に維持しており、迅速な対応が可能です。

日本国内においては名古屋・大阪・東京、海外においてはドイツ(ブルククンシュタット)にサービスマンを常駐させています。タイを中心としたアジア圏内でも迅速な対応を心がけ、機械の早期修復に全力を尽くしています。

弊社製機械全機種を対象として、持ち込みのうえフルオーバーホールした機械は新品同様の仕上がりとなります。機械本体の保証期間は納入後6ケ月です。電装品・安全装置を中心にオプションのレトロフィットも技術的に可能な限りご要望にお応えしています。海外向けへの仕様変更の場合、現行型新品同様の安全/環境基準、または輸出規制などの各法令を順守するための追加対策が必要となります。